Новости Химической компании "Нитон"

12-ЫЙ МЕЖДУНАРОДНЫЙ НАУЧНО-ПРАКТИЧЕСКИЙ СИМПОЗИУМ И ВЫСТАВКА

14-16 мая 2013 года, Екатеринбург

КРИТЕРИИ ОЦЕНКИ ЭФФЕКТИВНОСТИ РАЗЛИЧНЫХ ИНГИБИТОРОВ СОЛЕОТЛОЖЕНИЯ И КОРРОЗИИ.

Дрикер Б.Н., Микрюков А.В., Тарантаев А.Г. Уральский государственный лесотехнический университет, Екатеринбург, Россия

Предотвращение образования минеральных отложений и коррозии до сих пор является одной из важнейших задач в системах теплоснабжения, оборотного и замкнутого водоснабжения. Для решения этих проблем предприятия вынуждены нести расходы, связанные с водоподготовкой.

Одним из способов водоподготовки является обработка воды комплексными ингибиторами солеотложений и коррозии на основе органофосфатов (ОФ) и полимерных соединений (как правило, на основе акриловой, малеиновой кислот).

Российские производители (ПО «Химпром», ХК «Нитон» и др.), а также арубежные компании (Nalco, GE, Guilini Chemie и др.) предлагают широкий список ингибиторов, поэтому потребитель сталкивается с проблемой выбора наиболее эффективного реагента, руководствуясь критериями экономичности и функциональности.

Цена и рекомендуемая концентрация ингибитора, являются для потребителя единственными критериями выбора поставщика в условиях тендера. При этом не учитывается, что результат проверки ингибитора в реальной водной среде предприятия может не соответствовать рекомендованной концентрации.

Предлагаемая же система дозирования и контроля способны значительно ухудшить конечный результат. Целью нашей работы является разработка единых критериев оценки эффективности различных реагентов и способов их применения, которые могут быть использованы потребителями в конкретных технологических системах.

При выборе ингибиторов солеотложений за основу могут быть взяты результаты испытаний на модельной воде. Полученные на модельной воде результаты, как правило, коррелируют с данными из технологических схем [1].

Однако, эти же реагенты, используемые для решения проблем коррозии, нуждаются в проверке и определении эффективных концентраций на реальной воде, взятой из конкретной технологической системы [2].

Экспериментальная проверка эффективности реагентов показала, что оптимальные концентрации, обеспечивающие защиту конструкционной стали от коррозии (>90%) отличаются от рекомендуемых на 50 - 100% [2]. Возвращаясь к параметрам, которые конкурируют на тендере, можно констатировать, что только одна цифра - цена продукции является надежной, другая же эффективная концентрация, может значительно измениться во время проведения пусконаладочных работ.

В ином случае, защита оборудования от коррозии будет решена не в полной мере. По нашему мнению, для оптимизации расходов на водоподготовку нужно проводить испытания реагентов на эффективность. Перед проведением тендера нужно испытать предлагаемые ингибиторы в оборотной воде предприятия и сравнить предполагаемые расходы, полученные на основании реальной эффективной концентрации. Решение, сделанное на основании паспортных данных, может преподнести неприятный сюрприз в будущем.

Правильный выбор реагента сам по себе не гарантирует потребителю успешное решение проблем коррозии оборудования. Далее необходимо провести разбор предлагаемых систем дозирования реагента в технологическую схему.

Существует 3 вида принципиально различающихся систем дозирования:

- простые системы, основой которых являются импульсные насосы-дозаторы с настраиваемой частотой и продолжительностью импульса,

- системы, учитывающие в автоматическом режиме величину подпитки, изменяющие при этом частоту импульсов,

- системы с обратной связью. Наиболее известна 3D Trassar, где измеряемая датчиками скорость коррозии является аргументом для выработки частоты и длительности импульсов дозирующих устройств.

Первые две системы требуют организации периодического контроля концентрации реагента в системе и величины скорости коррозии. Влияние человеческого фактора при отсутствии четкой и жесткой системы контроллинга, как правило, оказывается негативным. Поэтому потребитель часто останавливается на третьей системе - свободной, на первый взгляд, от этого недостатка.

Исключение влияния человеческого фактора, а также обратная связь «скорость коррозии - объем дозирования» срабатывают далеко не всегда так, как хотелось бы потребителю, и этому посвящена вторая часть данной работы.

Нами были построены две модели, в которых сравнивалась эффективность ингибирования коррозии, расход реагента, и средняя концентрация реагента в системе в зависимости от применяемой системы дозирования.

В качестве исходных данных была взята технологическая схема «чистого» охлаждающего цикла металлургического комбината, где объем водной системы составляет 1200 м3, расход оборотной воды 3600 м /ч, объем подпитки 20 м3/ч, параметры качества воды, соответствующие оборотной воде АО «Уралмаш».

Для оценки эффективности ингибиторов коррозии использовалась экспресс-методика с помощью коррозиметра «Эксперт-004» [2]. Было установлено, что среди реагентов, выпускаемых отечественными и зарубежными компаниями, для воды данного качества наиболее эффективен реагент КИСК-1, выпускаемый ХК «Нитон».

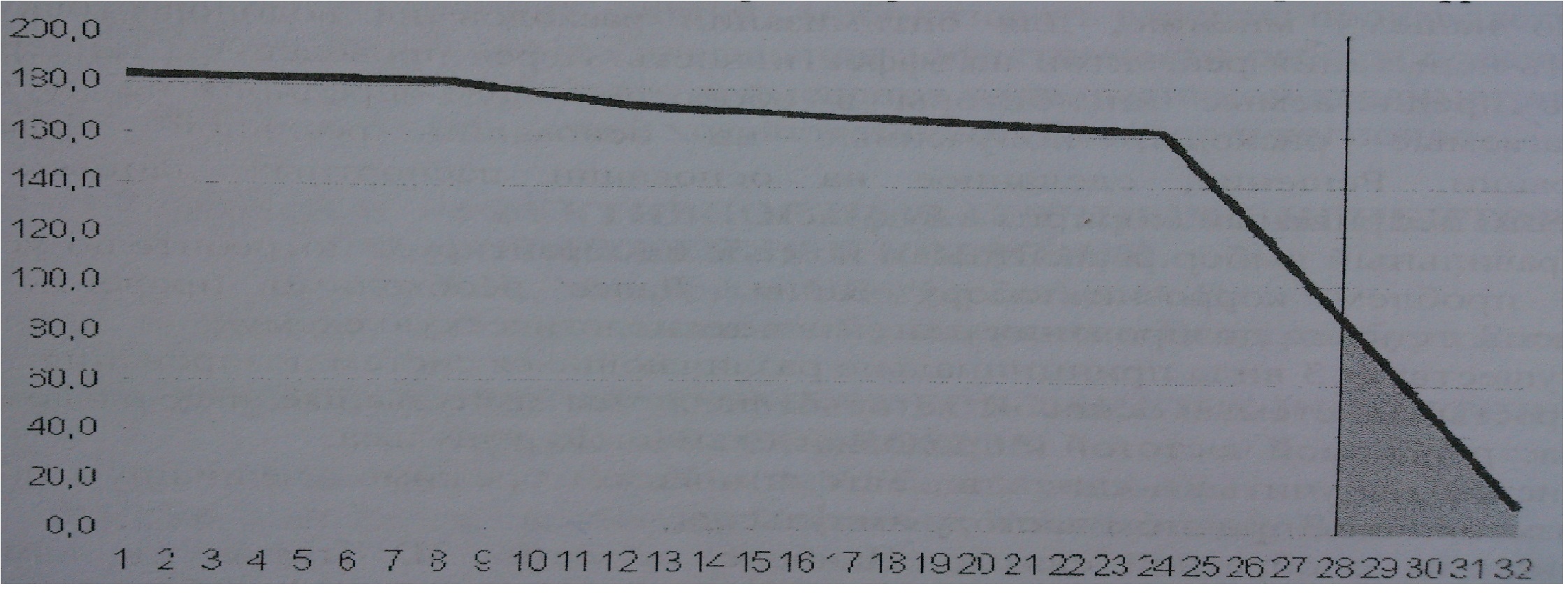

Зависимость скорости коррозии от его концентрации в оборотной воде носит нелинейный характер. Эта же зависимость соблюдается и для других исследованных ингибиторов коррозии. Для КИСК-1 область эффективных концентраций, при которых скорость коррозии не превышает допустимого уровня, лежит правее значения 28 мг/л (Рис. 1).

При построении модели были следующие условия: согласно первой модели в системе поддерживается постоянная концентра! ингибитора 32мг/л, расход реагента составляет 0,64 кг/ч; согласно второй модели дозирующий насос включается, когда система получает сигнал от датчика, замеряющего скорость коррозии, превышающий пороговое значение бОмкм/год. Изучались 3 варианта, при которых расход реагента при дозировании составлял 0,7 кг/ч; 1,2 кг/ч; 1,8 кг/ч, при этом концентрация ингибитора в подпитке составляла 35 мг/л, 60 мгл/л и 0 мг/л соответственно.

Рис.1. Влияние концентрации ингибитора в оборотной воде на скорость коррозии

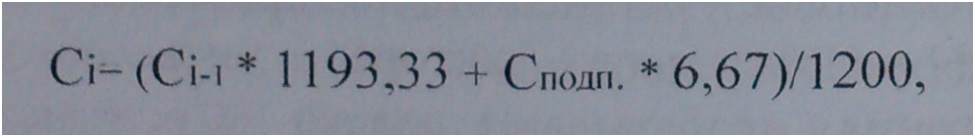

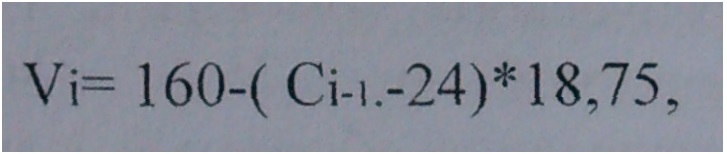

В качестве примера в табл.1 (формат Exel) представлены расчетные данные ежечасного изменения концентрации реагента в системе Ci , скорости коррозии Vi, и расход реагента в соответствии с условиями построения модели. Для определения значений концентрации реагента в системе ( Ci) и скорости коррозии в системе (Vi) в конце каждого часа использованы следующие формулы:

где: Ci-i -значение концентрации реагента в системе на 1/3 час ранее; 1193,33 -коэффициент, учитывающий расход оборотной воды за 1/3 часа с учетом продувки; Сподп - значение концентрации реагента в подпитке (нами изучены 3 варианта, в которых оно равнялось 35 мг/л, 60 мг/л и 90 мг/л); 6,67 - коэффициент, учитывающий расход подпитки за 1/3 часа; 1200 - общий оборот воды в системе.

где: Ci-i - значение концентрации реагента в системе на конец предыдущего часа. Остальные коэффициенты определены на основании экспериментальных данных, которые получены при определении оптимальных концентраций реагента в данных условиях. Результаты, наглядно иллюстрируют, что в оборотных системах охлаждения российских предприятий, характеризующихся значительным объемом подпитки, где в течение 3-5 суток происходит полное обновление воды, автоматизированные дозирующие системы, типа 3D Trassa не позволяют получить приемлемого результата. Экономия реагента в 5 - 10% оборачивается в разы худшими результатами защиты оборудования от коррозии (10,6 мкм/год при постоянном дозировании и, соответственно, 47 68 мкм/год при автоматическом). Это обусловлено инерционностью системы при больших объемах подпитки.

В системах оборотного водоснабжения целесообразно постоянное дозирование реагента, при условии внедрения методик жесткого и постоянного мониторинга.

Табл.1. Результаты замеров скорости коррозии, концентрации реагента в системе при автоматическом дозировании

ПРОСМОТРЕТЬ ТАБЛИЦУ

| Дозирование 0,7кг/ч | Дозирование 1,2кг/ч | Дозирование 1,8кг/ч | ||||||

|---|---|---|---|---|---|---|---|---|

| Конц-я реагента мг/л | Скорость коррозии мм/год | Расход реагента кг/ч | Конц-я реагента мг/л | Скорость коррозии мм/год | Расход реагента кг/ч | Конц-я реагента мг/л | Скорость коррозии мм/год | Расход реагента кг/ч |

| 32,0 | 10,0 | 0,0 | 32,0 | 10,0 | 0,0 | 32,0 | 10,0 | 0,0 |

| 31,5 | 10,0 | 0,0 | 31,5 | 10,0 | 0,0 | 31,5 | 10,0 | 0,0 |

| 30,9 | 19,9 | 0,0 | 30,9 | 19,9 | 0,0 | 30,9 | 19,9 | 0,0 |

| 30,4 | 29,7 | 0,0 | 30,4 | 29,7 | 0,0 | 30,4 | 29,7 | 0,0 |

| 29,9 | 39,4 | 0,0 | 29,9 | 39,4 | 0,0 | 29,9 | 39,4 | 0,0 |

| 29,4 | 48,8 | 0,0 | 29,4 | 48,8 | 0,0 | 29,4 | 48,8 | 0,0 |

| 28,9 | 58,1 | 0,0 | 28,9 | 58,1 | 0,0 | 28,9 | 58,1 | 0,0 |

| 28,5 | 67,3 | 0,0 | 28,5 | 67,3 | 0,0 | 28,5 | 67,3 | 0,0 |

| 28,6 | 76,3 | 0,7 | 28,0 | 76,3 | 1,2 | 28,0 | 76,3 | 1,8 |

| 28,7 | 74,4 | 0,7 | 28,5 | 85,1 | 1,2 | 29,0 | 85,1 | 1,8 |

| 28,8 | 72,5 | 0,8 | 29,0 | 75,4 | 1,2 | 30,0 | 66,1 | 1,8 |

| 28,9 | 70,6 | 0,7 | 29,5 | 65,8 | 1,2 | 31,0 | 47,5 | 1,8 |

| 29,0 | 68,8 | 0,7 | 30,0 | 56,3 | 1,2 | 31,9 | 29,1 | 0,0 |

| 29,1 | 67,0 | 0,7 | 31,5 | 47,1 | 0,0 | 31,4 | 11,1 | 0,0 |

| 29,1 | 65,2 | 0,7 | 30,0 | 37,9 | 0,0 | 30,9 | 21,0 | 0,0 |

| 29,2 | 63,5 | 0,7 | 29,5 | 47,4 | 0,0 | 30,4 | 30,8 | 0,0 |

| 29,3 | 61,8 | 0,7 | 29,0 | 65,8 | 0,0 | 29,9 | 40,4 | 0,0 |

| 29,4 | 60,1 | 0,7 | 28,5 | 65,9 | 0,0 | 29,4 | 49,8 | 0,0 |

| 29,5 | 58,5 | 0,7 | 28,1 | 74,9 | 1,2 | 28,9 | 59,1 | 0,0 |

| 29,0 | 56,8 | 0,0 | 28,6 | 83,8 | 1,2 | 28,4 | 68,2 | 0,0 |

| 28,5 | 66,0 | 0,0 | 29,1 | 74,1 | 1,2 | 27,9 | 77,2 | 1,8 |

| 28,6 | 75,0 | 0,7 | 29,6 | 64,5 | 1,2 | 29,0 | 86,0 | 1,8 |

| 28,7 | 73,1 | 0,7 | 30,1 | 55,1 | 1,2 | 30,0 | 67,0 | 1,8 |

| 28,8 | 71,3 | 0,7 | 30,6 | 45,8 | 0,0 | 30,9 | 48,4 | 1,8 |

| Через 3 суток (72 часа) | ||||||||

| 29,0 | 67,6 | 0,7 | 29,6 | 46,2 | 0,0 | 31,4 | 11,9 | 0,0 |

| 29,1 | 66,9 | 0,7 | 28,9 | 77,1 | 1,2 | 28,5 | 67,3 | 0,0 |

| 29,2 | 65,1 | 0,7 | 29,4 | 67,4 | 1,2 | 28,0 | 76,3 | 1,8 |

| Через 6 суток (144 часа) | ||||||||

| 29,2 | 64,7 | 0,7 | 29,8 | 42,6 | 0,0 | 31,0 | 18,7 | 0,0 |

| 29,3 | 63,0 | 0,7 | 29,3 | 52,0 | 0,0 | 30,5 | 28,5 | 0,0 |

| 29,4 | 61,3 | 0,7 | 28,8 | 61,3 | 0,0 | 30,0 | 38,2 | 0,0 |

| Через 10 суток (240 часов) | ||||||||

| 29,4 | 60,8 | 0,7 | 29,9 | 58,0 | 1,2 | 30,9 | 48,4 | 1,8 |

| 29,5 | 59,1 | 0,7 | 30,4 | 48,7 | 0,0 | 31,9 | 30,0 | 0,0 |

В таблице 2. приведен сопоставительный анализ скорости коррозии и расхода реагентов.

Табл.2, Сопоставительный анализ скорости коррозии и расхода реагентов.

ПРОСМОТРЕТЬ ТАБЛИЦУ

| Постоянный расход реагента | Bap.1 Дозирование с расходом 0,7 кг/ч | Вар.2 Дозирование с расходом 1,2 кг/ч | Вар.З Дозирование с расходом 1,8 кг/ч | ||||

|---|---|---|---|---|---|---|---|

| Средняя скорость коррозии ш/год | Расход реагента кг/мес | Средняя скорость коррозии мм/год | Расход реагента кг/мес | Средняя скорость коррозии мм/год | Расход реагента кг/мес | Средняя скорость коррозии мм/год | Расход реагента кг/мес |

| 10,6 | 462,3 | 68,2 | 411,6 | 58,4 | 422,36 | 47,3 | 436,3 |

СПИСОК ЛИТЕРАТУРЫ

1. Ресурсосберегающие технологии в водоподготовке /Б.Н.Дрикер [и др.] //Энергосбережение и водоподготовка. 2001. №4. С. 13 - 16

2. Выбор ингибиторов коррозии для систем водоснабжения /Б.Н.Дрикер [и др.] //Энергосбережение и водоподготовка.2012. №5. С.2 - 5